了解丰富的公司新闻及最新的市场动态

Know a lot about company news

汽车模具加工工艺及制造成本分析

2023-04-10汽车制造业快速在进步,汽车模具也提升了原先的质量水准。汽车制造业包含了各类的加工工艺,若选取了不同工艺,那么表现出来的成本影响也是不同的。在模具加工中,应能衡量综合性的制作成本,从全方位入手减低耗费的成本。对此解析了模具加工配备的多样方式及工艺;经过综合衡量,缩减成本并且获取最优的加工效益。

从现状来看,汽车制造行业拓展了原先的规模,同时配套性的模具制造也应提升质量。改进模具加工,有序调配了各步骤的加工,缩减制作周期。相比来看,各类加工流程都会耗费成本。行业竞争的要点为制作性价比最优的汽车模具。对此,唯有全方位衡量加工、制造及维护的成本,才能提升性价比,选取成本最低、综合实效最优的某一工艺01。各类模具都有着差异的形态,制作加工多样的汽车模具,采纳配套的技术燃提升质量并且兼顾成本的减低。

一、汽车模具的ant

在汽车结构中,各类配件都配备了多样的加工模具。常见构件包含了汽车围板、发动机罩构件、水箱及散热器搭配的外罩。各类工艺都有着差异性的成本,针对加工精度也有着不同程度的保障。应能选取优良刚性的机床,最好维持于每分钟6000转或更高的机床转速。与此同时,机床主轴应能保持于40KW总的功率。某些模具有着封闭及对称的构架,也可用作加工。这是由于,这类模具可合并双侧的部分;如果两侧分开,还可当作半封闭的形态。相对于单一的平面,这类模具是对称性的,例如铰链及轮罩。某些构件有着凸起的表面,例如车覆盖件、车门的内板等。在这时,压料面可选定为凸起的配件表面。压边作业时,还需调控至最合适的平面度。常规的加工中,要控制于0.06毫米偏差闭。

二、加工模具选取的各类工艺

针对于覆盖件,应当采纳较高水准的表层加工要求。通常来看,经过初期加工,还需再次予以打磨。为节省总体的加工时间,选取刀具时尽可能杜绝径向的刀具跳动。这样做,缩减了加工耗费的时间并且保持优质。刀具在运转中,还可减低各类的磨损。精细的加工中,刀具要维持着最佳的动态平衡。对于覆盖件要采纳较高的平衡性要求。在加工外侧的构件表面时,应能调控至每分钟8000转的精确转速。应当把控动态平衡下的刀具尺度,不可超出尺度。例如:径向测得的刀具跳动应被控制于0.005毫米。

在铣刀加工时,要从根本入手调控于0.004毫米的精度偏差内。后续在安装时,最好选取切削的s形状刀片。相比来看,这样更能确保精加工得出的合格汽车构件。加工覆盖件的各类模具,先要经过淬火而后才可进入精细加工。针对这类工艺,优选最佳的球头刀具以便于加工。从加工步骤来看,还应慎重调控刀具的总长。加工进程不可缺失切削液,这种液体可用作润滑或冷却刀具。

三、解析制造成本

在加工构件时,采纳了不同流程用于加工。在这时,也会耗费不同成本。如果仅仅考虑到加工质量但却忽视了成本消耗,就很容易增加额外的成本。由此可见,加工模具都要解析详细的成本,综合考虑各类的制造成本。经过了慎重解析及综合衡量,才会选取最合适加工的某类模具工艺,获取更优的加工收益。

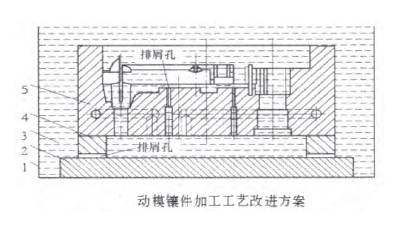

例如:某轿车设有可升降的窗玻璃,制作这种构件必备注塑模,设定了一模二腔。针对于动模加工,可以灵活选取现存的刀具。在这种状态下,就要优选多样性的加工方式。后期在加工时,可选推刀或拉刀以便于加工,然而两类刀具耗费的总金额都是偏高的。这样做之后,加工成本将会被减低。至于动模构件,可选取淬火之后较硬的合金钢,在最大范围内延长了构件寿命。再如:某大型客车设有注塑模特定的手柄构件。制作这类构件采纳了较复杂的各种工艺,消耗较长时间。需要加工型腔,这就耗费了总体的较长周期。在本次加工中,测得了2毫米宽度及45毫米深度的加强筋槽,这就增添了后期选取铣刀的难度,脱模斜度也是偏大的【4]。对于此,可选的最优方式应为电火花加工,然而又缺失了成效性。为了改进方法、减低加工成本,修整了整体性的精加工电极。粗加工开始前,先要留出0.4毫米最合适的预留量。应当堵塞排屑的小孔,这样有助于防控熔化性的注塑物质汇入小孔内。

图1改进后的加工方式

四、结语

汽车配备的配件包含了多类,批次制作出来的这些配件应能拥有最佳质量,同时造价较低。唯有如此,优质的零配件才会获取更广的市场。汽车模具应能提升精度,延长可运用的年限。确保低成本及高效性的模具加工,从根本上保持了汽车各类构件的优质性。未来的实践中,还应不断摸索并归纳珍贵的加工经验,提升现今的加工工艺水准。

( 文章来源:互联网 )

公众号

公众号